冷間鍛造の基本

冷間鍛造とは?

冷間鍛造は、金属を加熱せずに室温で圧力をかけて形状を変える加工技術です。この方法は、金属の内部構造を改善し、製品の強度と精度を高めることができます。当ページでは、冷間鍛造の基本からそのメリット、さらには様々な産業での応用例について詳しくご紹介します。

冷間鍛造は、自動車産業、航空宇宙産業、建設業など、多岐にわたる分野で冷間鍛造は利用されています。特に、高い強度と精度が求められる部品の製造において、不可欠な加工技術です。

加工方法について知る

鍛造加工・圧造加工・ヘッダー加工

ここでは、冷間鍛造の一般的なプロセスについて詳しく解説します。冷間鍛造は主に以下のステップで行われます。

- 材料の準備: 適切な金属材料を選び、必要に応じて切断します。

- 鍛造: 専用のプレス機を使用して、金属に圧力をかけ、所望の形状にします。

- 仕上げ: 必要に応じて鍛造された部品のバリ取り、研磨などの仕上げ作業を行います。

コア技術のご紹介

冷間鍛造加工(コールドヘッダー)・冷間圧造・圧造

冷間鍛造メーカーであるファインネクスグループのコア技術「冷間鍛造加工(コールドヘッダー)・冷間圧造・圧造」とは、金属材料に力を加えることにより目的の形状に変形させる塑性加工の一種であり、その中でも”冷間”鍛造加工・”冷間”圧造加工の冷間とは、形状変形のために材料を加熱することなく、常温状態において叩く、伸ばす、曲げるなどの力を加えるのみで目的形状を得る加工方法です。

ファインネクスでは自社製品の治工具を使用する事により、従来よりも精度の高い公差での加工が出来、また、バリ・ダレ等も極力抑えた加工が可能です。

当社では、さまざまな冷間鍛造加工の中でも、特に線材からの圧造加工を得意としており、多くの民生部品、車載部品、医療部品を手掛けています。

関連ページ:冷間鍛造・圧造パーツ・端子ピンの基礎

メリット

冷間鍛造のメリット

冷間鍛造には一般的に下記のデメリットがありますが、ファインネクスでは多くの冷間鍛造メリットを活かしたご提案ができますので一度ご相談ください。

プレス加工との比較

- プレス加工と違い、材料の打ち抜きを行わない為、材料ロスが発生しない。

- 鍛造・圧造加工は、金型費等が安価。

切削加工との比較

- 切削加工と違い、材料を削らない為、材料ロスが発生しない。

- 鍛造・圧造加工は、高速で大量に生産できる。

デメリット

冷間鍛造のデメリット

冷間鍛造には一般的に下記のデメリットがありますが、ファインネクスでは多くの冷間鍛造メリットを活かしたご提案ができますので一度ご相談ください。

プレス加工と比較して

切削加工と比較して

プレス加工・切削加工と冷間圧造加工(コールドヘッダー加工)の比較

金属線材を使用する冷間圧造加工は、プレス加工や切削加工と比較してコストダウンが可能です。

以下に、各加工法の比較表を作成致しました。用途別に加工法を選択することが大切です。

ピン・端子の調達をご検討の際には、ぜひ冷間圧造加工のご採用をご検討ください。

プレス加工 |

冷間圧造加工 |

切削加工 |

|

|---|---|---|---|

| 金型の初期費用 | ✕ 数百万程度 |

〇 数十万円程度 |

ー |

| 金型の保守費用 | ✕ メンテナンス パーツ多 |

〇 メンテナンス パーツ少 |

ー |

| 材料ロス部分 | △ | 〇 | ✕ 非常に多い |

| 量産単価 | 〇 | 〇 | ✕ 非常に高額 |

| 生産性 | 〇 | 〇 100万本/月 以上の生産可 |

✕ 低生産稼働率 |

| 先めっき材使用での母材の露出 | ✕ 抜き面が露出 |

〇 先端のみ |

✕ 使用不可 |

| 先端形状 | 2面R  |

4面R

Rの角度、寸法は変更可能 |

2面・4面R |

| その他特徴 | 端子ピッチや全長変更は、金型の新規製作が必要丸ピン加工困難 | 丸ピンの加工容易バンドリア化によりピッチ変更に対応端子全長変更は調整のみで金型の新規製作が不要 | 丸ピンのみ加工可能 |

| 別称 | スタンピング | 冷間鍛造加工 コールドヘッダー加工 フォーミング加工 |

加工方法による特徴比較1

鍛造と圧造

金属材料の塑性加工において「鍛造」「圧造」は、鍛造、圧造などのように同じような意味で使用されます。 材料に大きな圧力を加えて目的の形状を得る塑性加工の中で「鍛造加工」は、目的の形状を得ることと合わせて「鍛」という言葉の通り、形状変形と合わせて強度を高めることも意味合いとして含んでいる場合に使用されることが多く、同じ塑性加工である「圧造加工」は、ヘッダー(フォーミング)加工と呼ばれることも多く、ネジの頭部(ヘッド)のような形状を得る加工(ヘッダー加工)を主として使用されることが多い加工方法です。

上記の様に、圧造加工と鍛造加工は殆ど同じ意味で使用されておりますが、横方向から圧力を加え素材を変形させていく方法が圧造であり、縦方向に圧力を加え素材を変形させていく方法が鍛造といった区分けを一般的に行います。

加工方法のよる特徴比較2

冷間鍛造と熱間鍛造

鍛造及び圧造加工は加工時の素材の温度によって区分けがされております。

常温の素材を用いる冷間鍛造加工・冷間圧造加工の他、素材を熱して加工を行う温間、熱間鍛造加工・熱間圧造加工という加工方法が存在します。

それぞれメリット・デメリットがありますので、製品用途によって加工法の選択が必要です。

下記加工法の内、弊社では冷間鍛造加工・冷間圧造加工での製品を提供しております。

冷間鍛造加工・冷間圧造加工

- メリット…高精度、加工速度が高い、表面が滑らか

- デメリット…複雑な形状づくりが難しい

熱間鍛造加工・熱間圧造加工

- メリット…複雑な形状づくりが可能

- デメリット…低精度、加工速度が遅い、表面が荒い

温間鍛造加工・温間圧造加工

- 冷間と熱間の中間であり、それぞれのメリット・デメリットを持ち合わせている

加工方法による特徴比較3

転造

転造加工とは別名回転鍛造加工と呼ばれ、素材を回転させながら圧力を加えて変形させる方法で、一般的に、ボルトの頭部分は圧造加工で、

ねじ山部分は転造加工で造形されます。

当社では冷間鍛造加工・冷間圧造加工での製品を提供しております。

材料について

冷間鍛造の材料

冷間鍛造加工・冷間圧造加工で使用する金属材料には、主に下記のようなものがあります。

Cu銅系金属

銅は、常温時において電気伝導性が純粋な金属の中では2番目(1番:銀Ag、2番:銅Cu、3番:金Au)に高く、電気伝導性の高い金属の中でも比較的安価で入手できるため、広く電気接点端子として利用される鍛造・圧造加工材料です。

上記のような銅の基本機能を目的により強化するため、さまざまな銅系の合金が鍛造・圧造加工に利用されています。

純銅

銅Cu以外の合金元素を含まず、銅Cu本来の高い電気伝導性を持ちますが、強度は他の銅合金に劣ります。

酸素を0.02~0.05%残し、電気伝導性を阻害する不純物を酸素で無害化するタフピッチ銅(C1100)や、タフピッチ銅の弱点である水素脆化を防ぐために、不純物である酸素を限界まで除去し純度を高めた無酸素銅(C1020)などが鍛造・圧造加工に利用されます。

黄銅

銅Cuと亜鉛Znの合金で真鍮とも呼ばれます。亜鉛Znの割合が増すごとに硬度が高くなり、反面脆さも増します。合金元素の調整によりさまざまな圧造加工に適した加工性を持たせることができるため、電気部品のみならず、大型の自動車部品、建築材料などの鍛造・圧造パーツにも利用されます。

主にC2600(銅Cu70%,亜鉛Zn30%)、C2700(銅Cu65%,亜鉛Zn35%)が用いられます。

りん青銅

銅Cuに錫Snと少量のリンPを加えた合金で青銅の一種です。機械的な強度が強くバネ性があり、耐摩耗性に優れ磁性もないため、多くの電子機器のバネやスイッチ、歯車などの鍛造・圧造パーツに利用されます。

その他銅合金

バネ性があり、より電気伝導率が高いコルソン合金も注目されております。

鉄系金属

ステンレス鋼

主成分である鉄FeにクロムCrを10.5%以上加えることにより、錆に強くした合金鋼です。含有するクロムが空気中の酸素と結合し、表面に不動態皮膜を形成することにより高い耐食性を持ちます。

錆に強い特性から、屋外などで使用される自動車、建築関連の鍛造・圧造部品の材料として使用されます。

その他金属

アルミニウム

鉄に対する比重で約35%と軽量であり、熱伝導性、電気伝導性、加工性が良好で空気中において酸化皮膜を持つことにより高い耐食性を誇ります。純粋なアルミニウムは強度が低いため、アルミニウム合金として利用されることも多く、リベット等の鍛造・圧造部品に広く利用されています。

貴金属

主にろう材として金や銀等の貴金属も使用されております。

加工方法の詳細

冷間鍛造部品の加工方法

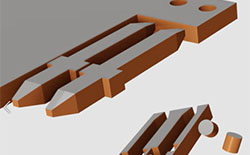

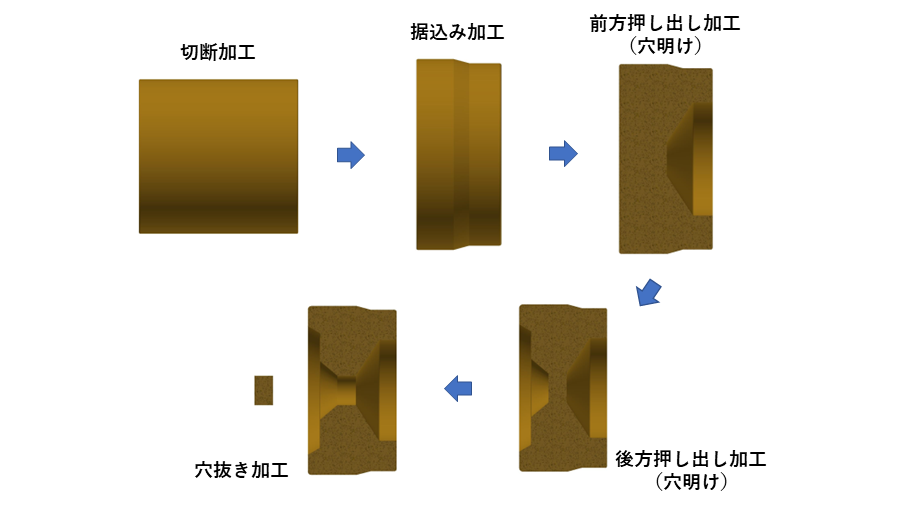

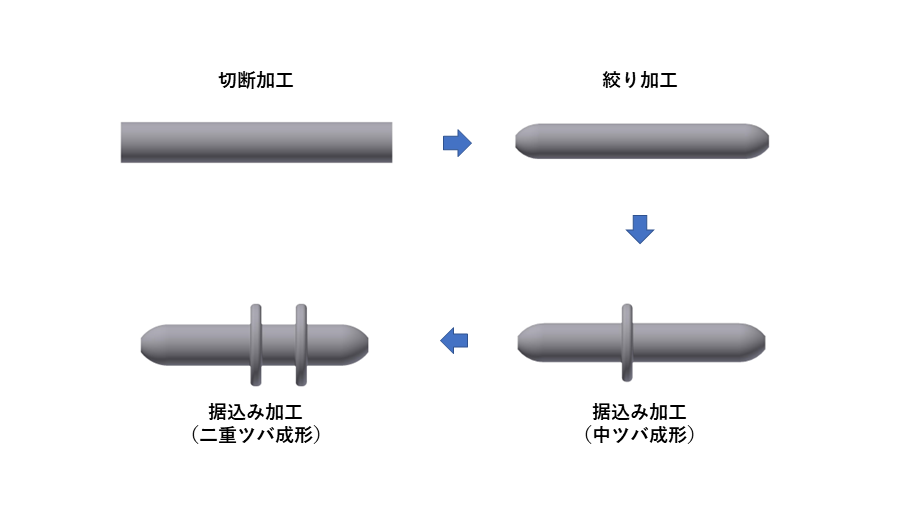

冷間鍛造加工・冷間圧造加工の際には、材料に直接力を加えて塑性変形を加える「パンチ」と、力を加えられた材料を受け止める「ダイス」を組み合わせ、鍛造・圧造部品を製造します。

パンチとダイスは材料の形状、最終目的の形状によりさまざまなものがあり、それらを組み合わせて下記のような鍛造・圧造加工を行います。

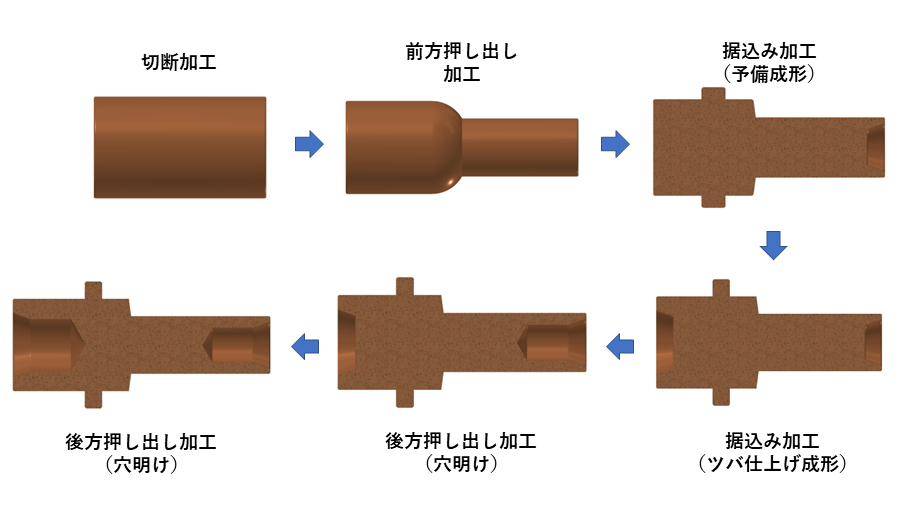

据え込み加工

ダイスで固定した材料を、軸方向にパンチで叩くことにより、材料を短くその分線径を太くする鍛造・圧造加工法です。

リベットやボルトなどの鍛造・圧造パーツの頭部分の加工に利用されます。

前方押出し加工

元々の材料の径に対して、小さな径のダイスに材料をパンチで叩くことにより、材料の径を絞り、絞られた余りの材料分、材料の長さが長くなります。

後方押出し加工

材料をダイスに入れた状態で、ダイス材料径に対して小さなパンチで力を加えることにより、材料はダイスとパンチの隙間に逃げ、カップ型の形状となります。

リベットのカシメ部分のような鍛造部品加工・圧造部品加工に利用されます。

出荷形態

出荷形態

表面処理(めっき)の詳細

めっき

当社では電気接点に関わる事業の一環として、一部種類のめっき業務を行っています。詳しくは下記ページをご参照ください。

関連ページ:表面処理(めっき)のページへ

弊社の検査体制

検査体制

昨今、電子部品の超微細化にともない、製品を構成する 各種素材、製品の表面状態、製品全体等で求められる品質要求が日々厳しくなっています。

当社では 「分析力」と「解析力」を高めるため最新の分析機器を導入し、お客様に安心して当社製品をご使用いただける体制を整えております。

分析力、解析力を日々深化させ、データに基づいて最適なご提案をさせて頂きます。

冷間鍛造部品のさまざまなシーンでの利用

冷間鍛造部品の使用用途

冷間鍛造加工・冷間圧造加工にて製造された部品は、高速で大量に生産できるという特性を活かして我々の身近なさまざまなシーンで利用されています。

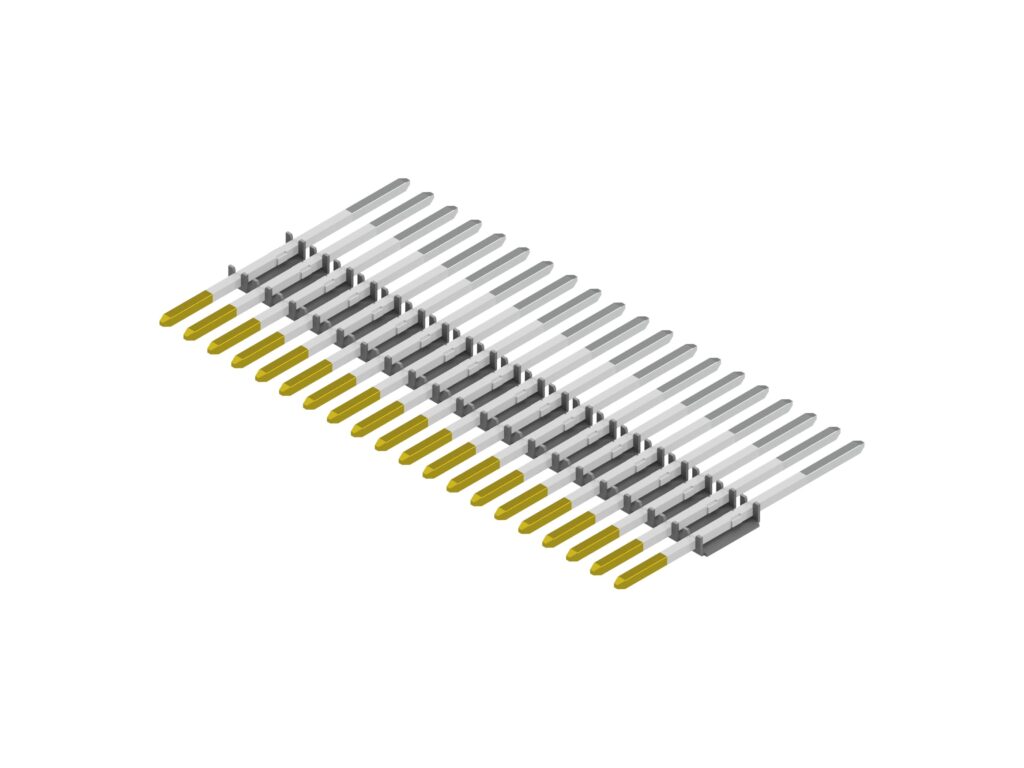

電子部品

民生コネクタ、ダイオード、検査プローブ、スプリングコネクタ、基板用放熱端子、半導体パッケージ等

自動車部品

ECU、パワーモジュール、ドアスイッチ、パワーウィンドウアクチュエーター、ヘッドライト、テールライト、マイク、オルタネーター、二次電池等

医療部品

医療機器用コネクタ、基板用部品等

締結部品

リベットなどの部材の締結、固定に使用される部品

その他製品については下記ページをご参照ください。

関連ページ:製品名から探す

関連ページ:冷間鍛造・圧造パーツ

関連ページ:形状から探す

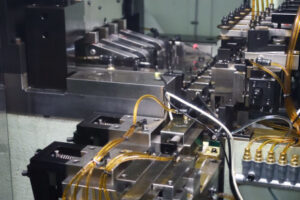

自社製作の加工機

加工機

ファインネクスグループでは、鍛造加工・圧造加工を行うための自動稼働の鍛造加工機・圧造加工機を自社内で設計製造して、鍛造部品・圧造部品の製造を行っています。

また、鍛造加工・圧造加工を行うためのダイス、パンチなどの金型も自社内で製作することにより、お求めやすい価格にて、高い精度と品質の安定した鍛造加工・圧造加工を実現しています。

自動加工機

FAQ

よくあるご質問(Q&A)

Q:どのような形状が加工可能ですか?

A:各形状の製品ページをご参照ください。

Q:どのような分析機器を保有していますか?

A:こちらをご参照ください。

Q:バレル研磨のRはどのくらいまでコントロール可能ですか?

A:被加工物と研磨剤のバランスによって変化致します。

詳細はお問い合わせください。

Q:圧造加工・プレス加工・切削加工の対応は可能ですか?

A:圧造加工とプレス加工に対応可能です。

Q:圧造加工とプレス加工のどちらにメリットがありますか?

A:形状等によって加工方法をご提案させて頂きますので、お問い合わせください。

Q:プレス加工や切削加工での製品はすべて冷間鍛造加工への置き換えは可能ですか?

A:形状によって変化致しますので、詳細に追記ましてはお気軽にお問い合わせください。