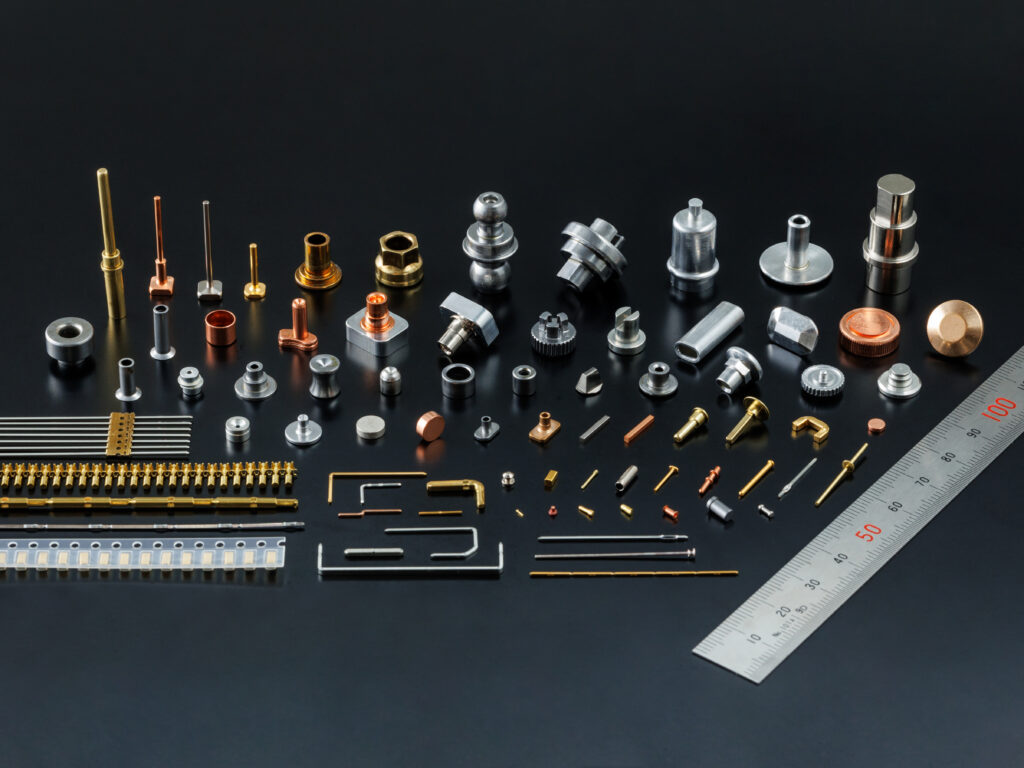

おすすめ事例(1) 線材を加工し様々な形状をつくる

ファインネクスは、線材を様々な形状に加工した実績があります。

線材を「たたく」「曲げる」「カットする」「つぶす」「穴をつくる」「模様をつける」「角をとる」などの加工方法で、お客様のご要望に沿った形に変化させることが可能です。

線材の加工なので材料のムダがなく、クズがほとんど発生しない環境にやさしい製品です。

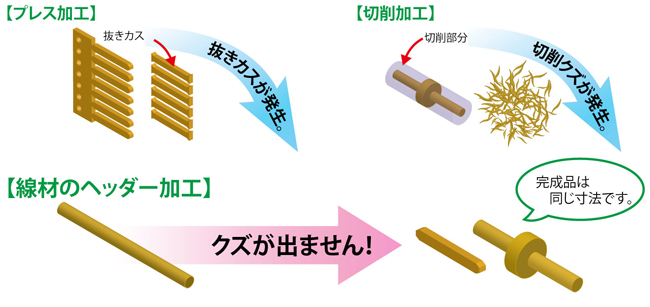

おすすめ事例(2) プレス端子、切削ピンからの置き換え

線材をヘッダー加工した製品は切削クズや抜きカス発生しません。

材料ロスを極限まで抑えることが出来るため、低コストで製品をご提供できます。

また、寸法に関しても高精度な仕上がりが可能です。

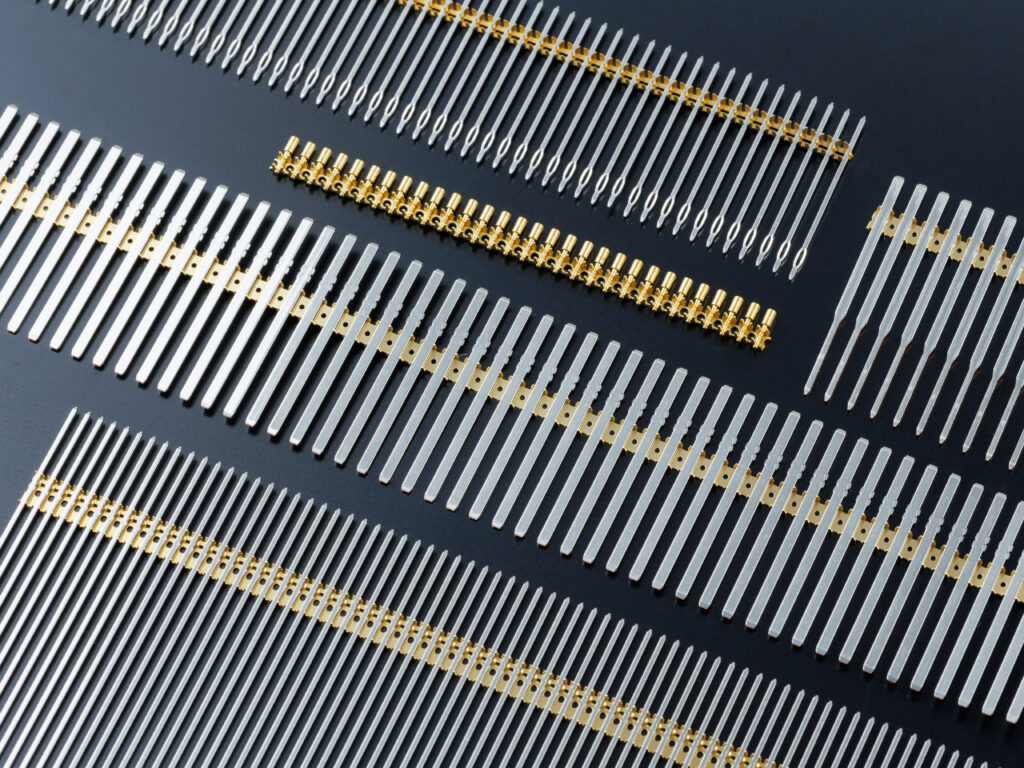

おすすめ事例(3) バンドリア端子(プレス品からの置き換え)

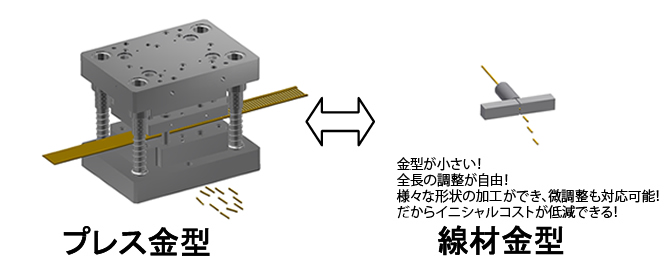

金型の初期費用を削減するご提案

フープ材のプレス端子は初期の金型投資が大きく、寸法変更のたびに高価な金型が必要になります。

ワイヤー材の場合、全長の調整は金型を必要としないため、送り量の調整のみで寸法変更が可能です。

金型イニシャルコストはおおよそ五分の一から十分の一ぐらいに抑えることが出来ます。よって初期投資負担額は大きく低減させることができます。

また、先端のテーパ形状、圧入部つぶし加工など、各種加工も可能です。

材料くず削減、エコのご提案

一般的なプレス加工では、製品になる部分以外の金属クズが大量に発生します。

線材加工の場合、そのまま「つぶす」「のばす」などの加工を行いますので、ほぼすべての材料が製品形状となり、金属クズを大幅に減らすことが可能です。

端子側面の4面めっきの確保

プレス加工品は、打ち抜かれた側面部分の素地が露出してしまうため、側面へのめっきが必要な場合は後めっきが必要になります。

線材加工の場合は打ち抜く必要がないので、加工後も側面の素地の露出はありません。(ピン先端の切断面は素地が露出します。)

端子断面形状の安定化

プレス加工の場合、打ち抜き加工での大きな圧力により、加工された端子形状に歪みが生じます。

線材加工の場合、断面形状を維持したまま安定した加工ができます。

また、ファインネクス独自の加工方法により、製品のつぶし形状や絞り形状も非常に精密な加工が可能となります。

こちらもご参考ください。

【端子・ピンの基礎 コネクタ端子について 製法によるコネクタオス端子の種類】

おすすめ事例(4) 各種加工と組立てのご提案

金属加工部品、成形品、表面処理(めっき)、組立て、金型、加工自動機、組立て自動機、検査装置など、レパートリーの中から、最適の方法をご提案します。

特に基板実装部品、センサ関連部品、コネクタ関連部品、検査用チェッカー部品は、ファインネクスにお任せください。

端子+成形品のご提案

端子+成形品のご提案 端子+表面処理のご提案

端子+表面処理のご提案 端子+成形品+表面処理+組立てのご提案

端子+成形品+表面処理+組立てのご提案 表面処理のご提案

表面処理のご提案 生産自動機と組み立てのご提案

生産自動機と組み立てのご提案

おすすめ事例(5) 環境配慮製品

当社は、グローバルに展開するものづくり企業として、製品を通じて世界中のお客さまからのご期待に応えると同時に、地球環境の保全と循環型社会の形成に繋がるように、環境に配慮した製品の開発、提供に努めています。製品生産時の環境負荷の抑制に努め、製品ライフサイクル全体での環境負荷低減を目指しています。当製品をお客様にご使用頂くことにより、お客様のISO14001活動を支援し、環境負荷の低い社会の実現に努めています。

プレスフィット端子ピン

プレスフィット端子ピン 各種線材端子、各種圧造部品

各種線材端子、各種圧造部品 電子機構部品(圧入組立品、インサート成形品)

電子機構部品(圧入組立品、インサート成形品)